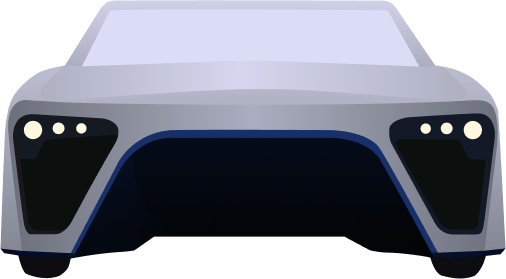

PROJECT PERŁA

WHAT IS PERŁA?

A full-size, 4-person electric cruiser car, built from scratch by over 100 students from various AGH faculties.

The project aims to advance renewable energy technologies and the integration of photovoltaics with vehicles (VIPV). Perła will compete in international competitions in Belgium and Australia, going head-to-head with the best student teams in the world.

Zawieszenie

KONSTRUKCJA I MECHANIKA

Największa część auta wykonaliśmy od początku do końca własnoręcznie, a prace nad nią trwały nieprzerwanie przez pół roku.

Kopyto na część wyferezowaliśmy na własnej maszynie z ponad 300 części, które następnie ułożyliśmy na wcześniej przygotowanym stelażu i połączyliśmy w całość.

Kolejnym etapem była cało dniowa laminację kopyta, które zostało zeskanowane co potwierdziło dokładność jego wykonania.

Ostatnim etapem była laminacja właściwej części za pomocą włókna węglowego oraz aramidowego.

Jest to największa część w Europie wykonana przez grupę studencką metodą infuzji.

Układ zasilania

KONSTRUKCJA I MECHANIKA

Największa część auta wykonaliśmy od początku do końca własnoręcznie, a prace nad nią trwały nieprzerwanie przez pół roku.

Kopyto na część wyferezowaliśmy na własnej maszynie z ponad 300 części, które następnie ułożyliśmy na wcześniej przygotowanym stelażu i połączyliśmy w całość.

Kolejnym etapem była cało dniowa laminację kopyta, które zostało zeskanowane co potwierdziło dokładność jego wykonania.

Ostatnim etapem była laminacja właściwej części za pomocą włókna węglowego oraz aramidowego.

Jest to największa część w Europie wykonana przez grupę studencką metodą infuzji.

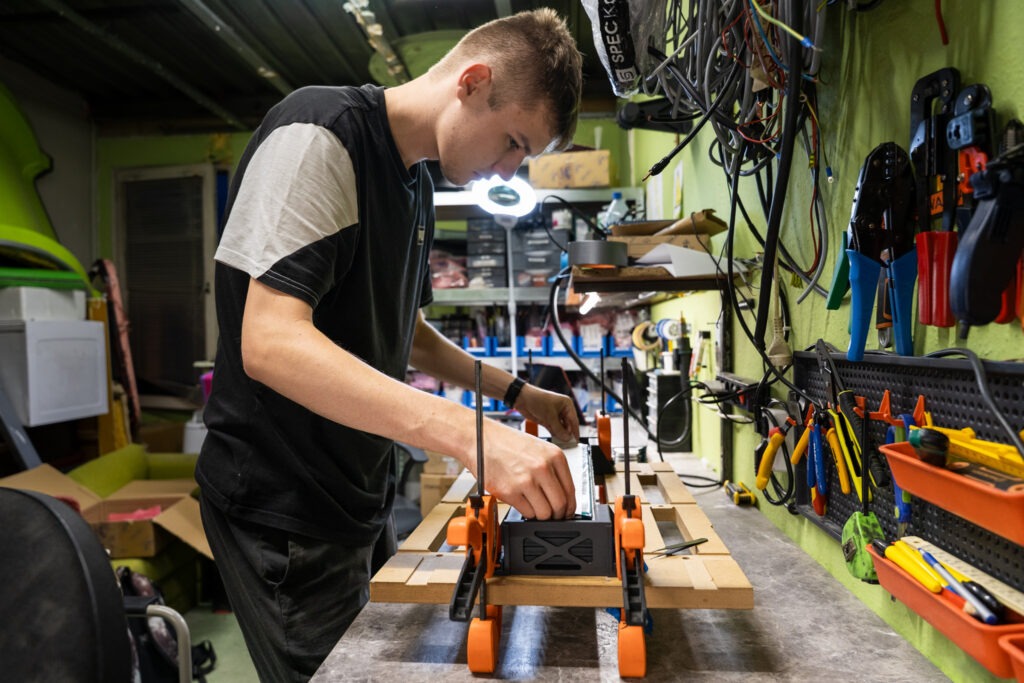

Podwozie

KONSTRUKCJA I MECHANIKA

Największa część auta wykonaliśmy od początku do końca własnoręcznie, a prace nad nią trwały nieprzerwanie przez pół roku.

Kopyto na część wyferezowaliśmy na własnej maszynie z ponad 300 części, które następnie ułożyliśmy na wcześniej przygotowanym stelażu i połączyliśmy w całość.

Kolejnym etapem była cało dniowa laminację kopyta, które zostało zeskanowane co potwierdziło dokładność jego wykonania.

Ostatnim etapem była laminacja właściwej części za pomocą włókna węglowego oraz aramidowego.

Jest to największa część w Europie wykonana przez grupę studencką metodą infuzji.

Drzwi

KONSTRUKCJA I MECHANIKA

Największa część auta wykonaliśmy od początku do końca własnoręcznie, a prace nad nią trwały nieprzerwanie przez pół roku.

Kopyto na część wyferezowaliśmy na własnej maszynie z ponad 300 części, które następnie ułożyliśmy na wcześniej przygotowanym stelażu i połączyliśmy w całość.

Kolejnym etapem była cało dniowa laminację kopyta, które zostało zeskanowane co potwierdziło dokładność jego wykonania.

Ostatnim etapem była laminacja właściwej części za pomocą włókna węglowego oraz aramidowego.

Jest to największa część w Europie wykonana przez grupę studencką metodą infuzji.

Fotowoltaika

KONSTRUKCJA I MECHANIKA

Największa część auta wykonaliśmy od początku do końca własnoręcznie, a prace nad nią trwały nieprzerwanie przez pół roku.

Kopyto na część wyferezowaliśmy na własnej maszynie z ponad 300 części, które następnie ułożyliśmy na wcześniej przygotowanym stelażu i połączyliśmy w całość.

Kolejnym etapem była cało dniowa laminację kopyta, które zostało zeskanowane co potwierdziło dokładność jego wykonania.

Ostatnim etapem była laminacja właściwej części za pomocą włókna węglowego oraz aramidowego.

Jest to największa część w Europie wykonana przez grupę studencką metodą infuzji.

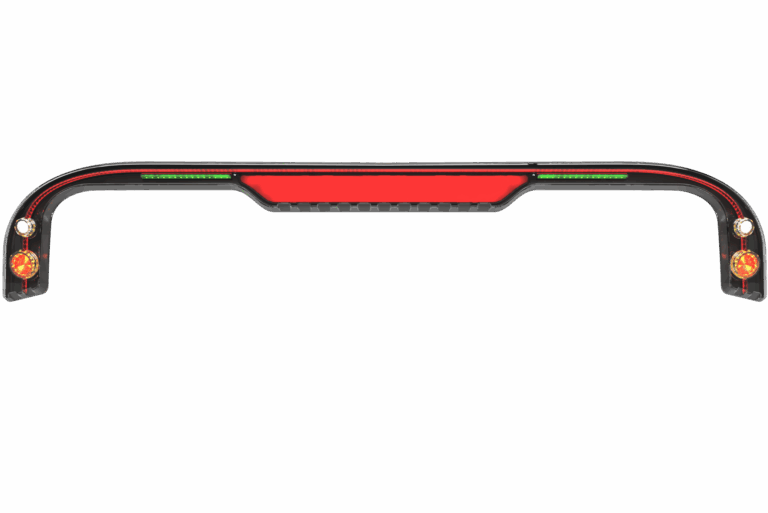

Światła

KONSTRUKCJA I MECHANIKA

Największa część auta wykonaliśmy od początku do końca własnoręcznie, a prace nad nią trwały nieprzerwanie przez pół roku.

Kopyto na część wyferezowaliśmy na własnej maszynie z ponad 300 części, które następnie ułożyliśmy na wcześniej przygotowanym stelażu i połączyliśmy w całość.

Kolejnym etapem była cało dniowa laminację kopyta, które zostało zeskanowane co potwierdziło dokładność jego wykonania.

Ostatnim etapem była laminacja właściwej części za pomocą włókna węglowego oraz aramidowego.

Jest to największa część w Europie wykonana przez grupę studencką metodą infuzji.

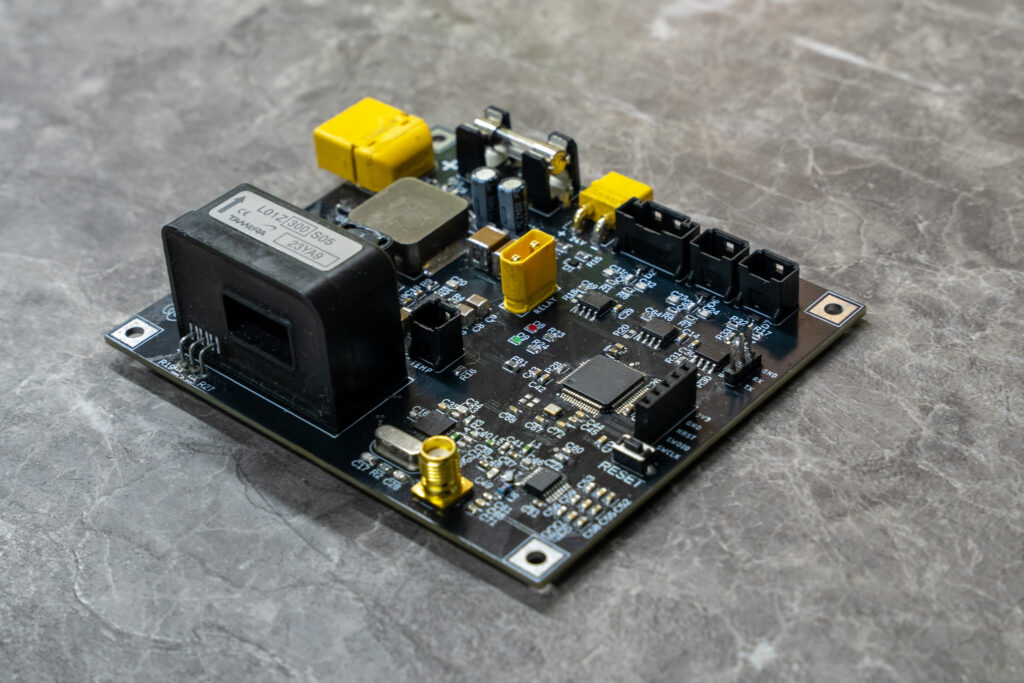

Układ sterowania

KONSTRUKCJA I MECHANIKA

Największa część auta wykonaliśmy od początku do końca własnoręcznie, a prace nad nią trwały nieprzerwanie przez pół roku.

Kopyto na część wyferezowaliśmy na własnej maszynie z ponad 300 części, które następnie ułożyliśmy na wcześniej przygotowanym stelażu i połączyliśmy w całość.

Kolejnym etapem była cało dniowa laminację kopyta, które zostało zeskanowane co potwierdziło dokładność jego wykonania.

Ostatnim etapem była laminacja właściwej części za pomocą włókna węglowego oraz aramidowego.

Jest to największa część w Europie wykonana przez grupę studencką metodą infuzji.

Napęd

KONSTRUKCJA I MECHANIKA

Największa część auta wykonaliśmy od początku do końca własnoręcznie, a prace nad nią trwały nieprzerwanie przez pół roku.

Kopyto na część wyferezowaliśmy na własnej maszynie z ponad 300 części, które następnie ułożyliśmy na wcześniej przygotowanym stelażu i połączyliśmy w całość.

Kolejnym etapem była cało dniowa laminację kopyta, które zostało zeskanowane co potwierdziło dokładność jego wykonania.

Ostatnim etapem była laminacja właściwej części za pomocą włókna węglowego oraz aramidowego.

Jest to największa część w Europie wykonana przez grupę studencką metodą infuzji.

MAIN FEATURES

The car will be equipped with 321 Maxeon Gen 3 cells, divided into 15 flexible modules. Together, they will generate up to 1,1 kW of power, which under favorable conditions can increase the range by up to 25%.

The modules will cover an area of 5 m² and will be manufactured using RTM technology. This makes them lighter, stronger, and more flexible, allowing installation on both the roof and hood.

The car will feature two MPPT systems: a commercial-ready one and a custom-designed system for measurement and CAN communication.

They have already undergone durability and efficiency tests in laboratories in Singapore, confirming their suitability for commercial applications.

PERŁA is powered by a battery with a nominal energy of 23 kWh. It consists of 7 modules made up of pouch-type lithium-ion cells.The battery is equipped with an active cooling system consisting of fans and aluminum heat sinks. It provides continuous power to the vehicle’s motors as well as all components and control systems.

The vehicle features standard electric car charging via a three-phase Type 2 charger. The power system is also equipped with a pneumatic safety system, allowing for quick and reliable disconnection of high voltage in case of a fault.

The body of the solar vehicle “PERŁA” was designed as a monocoque frame.

Using structural simulations, we optimized the vehicle’s weight to be as low as possible while still capable of withstanding real-world loads.

Thanks to aerodynamic simulations, the team achieved low aerodynamic drag for the body.

The entire structure is made using composite technology, combining carbon fiber with aramid reinforcements.

PERŁA is equipped with a complete exterior lighting system compliant with global automotive homologation standards.

In addition to all standard vehicle lights, it also features green safety lights required by solar car competition regulations.

The lamp design complements the overall appearance of the vehicle and has been carefully considered down to the smallest detail.

The PERŁA car is being prepared for the Cruiser category, where vehicle design and functionality are also scored.

Due to the practical nature of the vehicle, we pay close attention to its appearance. The solar car PERŁA will feature a design based on continuous flowing lines and aerodynamic shapes.

The dashboard will include space for touchscreens with advanced multimedia and interface systems. It will also integrate screens displaying images from cameras that replace traditional side mirrors.

The car is equipped with several controllers responsible for collecting sensor data, managing the vehicle, and ensuring safety. They are designed as custom PCB boards and programmed by members of our club.

All systems are interconnected via a CAN BUS network – widely used in the automotive industry.

The prepared communication message database enables efficient information exchange, essential for the proper functioning of the vehicle.

The suspension of PERŁA is a push-rod multi-link damping system inspired by Formula 1 solutions.

The suspension design combines several advanced manufacturing methods, including SLS 3D printing, aluminum alloy welding, and high-strength carbon fiber components.

The entire suspension is mounted on a subframe made of sandwich composite panels, which additionally reinforce the vehicle’s structure.

WHAT MAKES PERŁA UNIQUE?

4 seats

on board

500 kg weight

thanks to composite materials

up to 400km

range on one charge

+25% range

achieved with solar panels

Functional

and ergonomic design

Self-designed

components and parts

140 km/h

max speed

5 m²

PV panels area