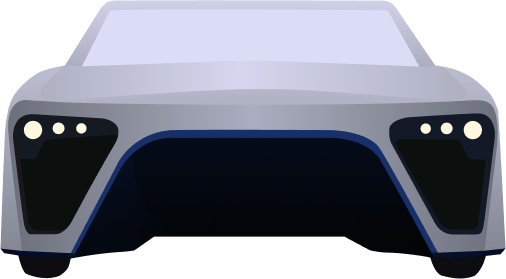

Pojazd PERŁA

CZYM JEST PERŁA?

Pełnowymiarowy, 4-osobowy elektryczny samochód z panelami fotowoltaicznymi, budowany od podstaw przez ponad 100 studentów z różnych wydziałów AGH.

Celem projektu jest rozwój technologii odnawialnych źródeł energii oraz zastosowań fotowoltaiki zintegrowanej z pojazdami (VIPV). Perła wystartuje w międzynarodowych zawodach w Belgii i Australii, rywalizując z najlepszymi zespołami studenckimi świata.

Zawieszenie

KONSTRUKCJA I MECHANIKA

Największa część auta wykonaliśmy od początku do końca własnoręcznie, a prace nad nią trwały nieprzerwanie przez pół roku.

Kopyto na część wyferezowaliśmy na własnej maszynie z ponad 300 części, które następnie ułożyliśmy na wcześniej przygotowanym stelażu i połączyliśmy w całość.

Kolejnym etapem była cało dniowa laminację kopyta, które zostało zeskanowane co potwierdziło dokładność jego wykonania.

Ostatnim etapem była laminacja właściwej części za pomocą włókna węglowego oraz aramidowego.

Jest to największa część w Europie wykonana przez grupę studencką metodą infuzji.

Układ zasilania

KONSTRUKCJA I MECHANIKA

Największa część auta wykonaliśmy od początku do końca własnoręcznie, a prace nad nią trwały nieprzerwanie przez pół roku.

Kopyto na część wyferezowaliśmy na własnej maszynie z ponad 300 części, które następnie ułożyliśmy na wcześniej przygotowanym stelażu i połączyliśmy w całość.

Kolejnym etapem była cało dniowa laminację kopyta, które zostało zeskanowane co potwierdziło dokładność jego wykonania.

Ostatnim etapem była laminacja właściwej części za pomocą włókna węglowego oraz aramidowego.

Jest to największa część w Europie wykonana przez grupę studencką metodą infuzji.

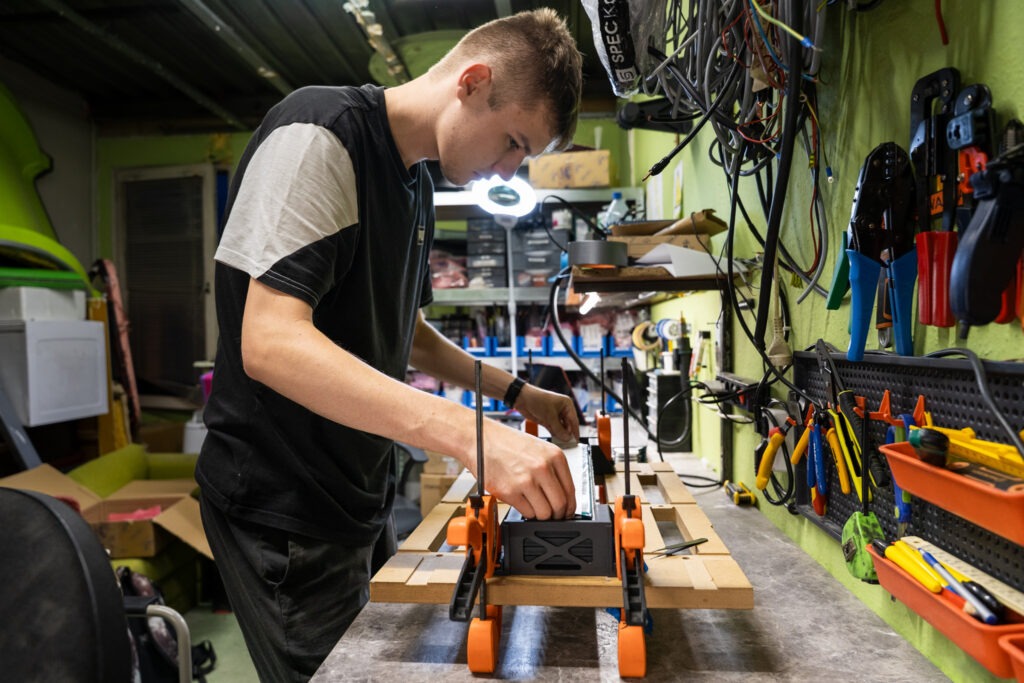

Podwozie

KONSTRUKCJA I MECHANIKA

Największa część auta wykonaliśmy od początku do końca własnoręcznie, a prace nad nią trwały nieprzerwanie przez pół roku.

Kopyto na część wyferezowaliśmy na własnej maszynie z ponad 300 części, które następnie ułożyliśmy na wcześniej przygotowanym stelażu i połączyliśmy w całość.

Kolejnym etapem była cało dniowa laminację kopyta, które zostało zeskanowane co potwierdziło dokładność jego wykonania.

Ostatnim etapem była laminacja właściwej części za pomocą włókna węglowego oraz aramidowego.

Jest to największa część w Europie wykonana przez grupę studencką metodą infuzji.

Drzwi

KONSTRUKCJA I MECHANIKA

Największa część auta wykonaliśmy od początku do końca własnoręcznie, a prace nad nią trwały nieprzerwanie przez pół roku.

Kopyto na część wyferezowaliśmy na własnej maszynie z ponad 300 części, które następnie ułożyliśmy na wcześniej przygotowanym stelażu i połączyliśmy w całość.

Kolejnym etapem była cało dniowa laminację kopyta, które zostało zeskanowane co potwierdziło dokładność jego wykonania.

Ostatnim etapem była laminacja właściwej części za pomocą włókna węglowego oraz aramidowego.

Jest to największa część w Europie wykonana przez grupę studencką metodą infuzji.

Fotowoltaika

KONSTRUKCJA I MECHANIKA

Największa część auta wykonaliśmy od początku do końca własnoręcznie, a prace nad nią trwały nieprzerwanie przez pół roku.

Kopyto na część wyferezowaliśmy na własnej maszynie z ponad 300 części, które następnie ułożyliśmy na wcześniej przygotowanym stelażu i połączyliśmy w całość.

Kolejnym etapem była cało dniowa laminację kopyta, które zostało zeskanowane co potwierdziło dokładność jego wykonania.

Ostatnim etapem była laminacja właściwej części za pomocą włókna węglowego oraz aramidowego.

Jest to największa część w Europie wykonana przez grupę studencką metodą infuzji.

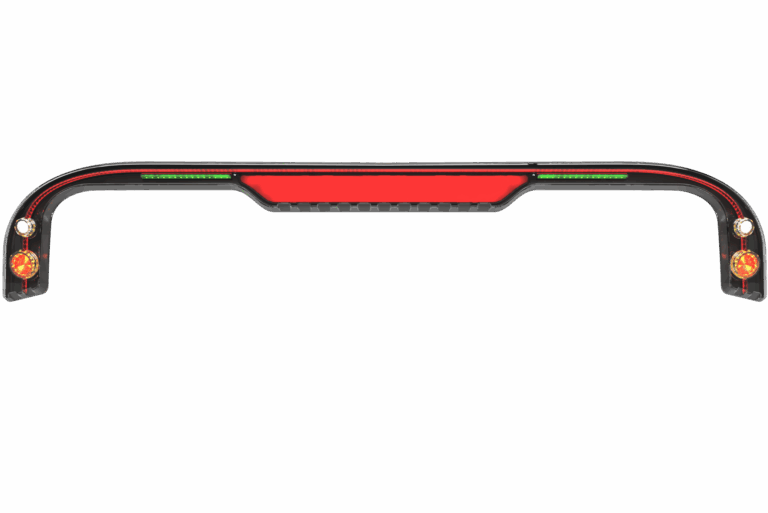

Światła

KONSTRUKCJA I MECHANIKA

Największa część auta wykonaliśmy od początku do końca własnoręcznie, a prace nad nią trwały nieprzerwanie przez pół roku.

Kopyto na część wyferezowaliśmy na własnej maszynie z ponad 300 części, które następnie ułożyliśmy na wcześniej przygotowanym stelażu i połączyliśmy w całość.

Kolejnym etapem była cało dniowa laminację kopyta, które zostało zeskanowane co potwierdziło dokładność jego wykonania.

Ostatnim etapem była laminacja właściwej części za pomocą włókna węglowego oraz aramidowego.

Jest to największa część w Europie wykonana przez grupę studencką metodą infuzji.

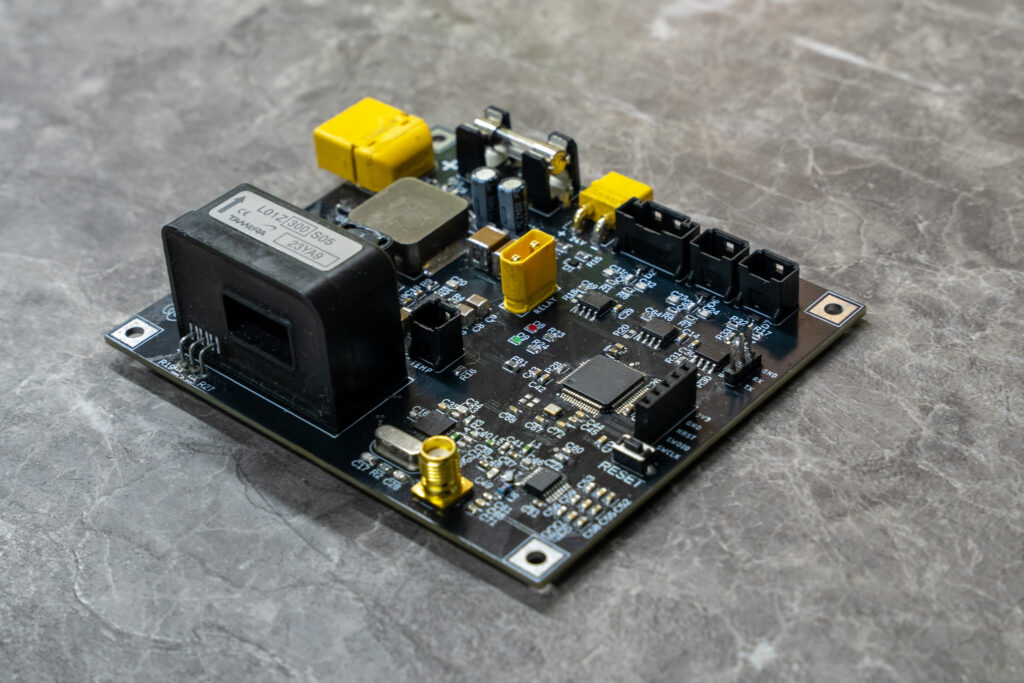

Układ sterowania

KONSTRUKCJA I MECHANIKA

Największa część auta wykonaliśmy od początku do końca własnoręcznie, a prace nad nią trwały nieprzerwanie przez pół roku.

Kopyto na część wyferezowaliśmy na własnej maszynie z ponad 300 części, które następnie ułożyliśmy na wcześniej przygotowanym stelażu i połączyliśmy w całość.

Kolejnym etapem była cało dniowa laminację kopyta, które zostało zeskanowane co potwierdziło dokładność jego wykonania.

Ostatnim etapem była laminacja właściwej części za pomocą włókna węglowego oraz aramidowego.

Jest to największa część w Europie wykonana przez grupę studencką metodą infuzji.

Napęd

KONSTRUKCJA I MECHANIKA

Największa część auta wykonaliśmy od początku do końca własnoręcznie, a prace nad nią trwały nieprzerwanie przez pół roku.

Kopyto na część wyferezowaliśmy na własnej maszynie z ponad 300 części, które następnie ułożyliśmy na wcześniej przygotowanym stelażu i połączyliśmy w całość.

Kolejnym etapem była cało dniowa laminację kopyta, które zostało zeskanowane co potwierdziło dokładność jego wykonania.

Ostatnim etapem była laminacja właściwej części za pomocą włókna węglowego oraz aramidowego.

Jest to największa część w Europie wykonana przez grupę studencką metodą infuzji.

Główne cechy

Na karoserii auta znajdzie się 321 ogniw Maxeon Gen 3, podzielonych na 15 elastycznych modułów. Łącznie będą mogły wygenerować nawet do 1,1 kW mocy , co w sprzyjających warunkach pozwoli zwiększyć zasięg nawet o 25%.

Moduły zajmą 5 m² powierzchni i powstaną w technologii RTM. Dzięki temu będą lżejsze, bardziej wytrzymałe i elastyczne, co umożliwi ich montaż na dachu i masce.

Samochód otrzyma dwa systemy MPPT: gotowy oraz autorski, służący do pomiarów i komunikacji CAN.

Przeszły już testy trwałości i efektywności w laboratoriach w Singapurze, potwierdzające ich przydatność do zastosowań komercyjnych.

PERŁA jest zasilana baterią o energii nominalnej 23 kWh. Składa się ona z 7 modułów złożonych z ogniw litowo-jonowych typu pouch.

Całość jest wyposażona w aktywny system chłodzenia składający się z wentylatorów oraz aluminiowych radiatorów. Bateria pozwala na ciągłe zasilanie silników pojazdu, a także wszystkich podzespołów i układów sterujących.

Pojazd posiada klasyczne dla aut elektrycznych ładowanie poprzez 3 fazową ładowarkę Type 2.

Układ zasilania wyposażyliśmy w pneumatyczny układ bezpieczeństwa, który pozwala na szybkie i niezawodne odłączenie wysokiego napięcia w przypadku awarii.

Karoseria pojazdu solarnego “PERŁA” została

zaprojektowana jako rama samonośna.

Przy pomocy symulacji wytrzymałościowych zoptymalizowaliśmy masę pojazdu aby była jak najniższa, a jednocześnie była zdolna

do przenoszenia realnych obciążeń.

Dzięki symulacjom aerodynamicznym zespół uzyskał niski opór

aerodynamiczny karoserii.

Całość wykonana jest w technologii kompozytowej z włókna węglowego oraz wzmocnieniami aramidowymi.

PERŁA jest wyposażona w kompletny system oświetlenia zewnętrznego zgodny z ogólnoświatowymi normami homologacyjnymi.

Oprócz wszystkich świateł występujących w każdym aucie, jest dodatkowo wyposażony jest w zielone lampy bezpieczeństwa wymagane przez regulaminy zawodów aut solarnych.

Design lamp wpisuje się w całościowy wygląd pojazdu i został przemyślany co do najmniejszego detalu.

Samochód PERŁA przygotowujemy pod kategorię Cruiser – gdzie punktowany jest również design czy funkcjonalność pojazdu.

Z uwagi na użytkowy charakter pojazdu przykuwamy dużą wagę do jego wyglądu. Samochód solarny “PERŁA” swoją stylistykę opierać będzie o ciągłe linie wiodące i opływowość.

Na desce rozdzielczej pojazdu znajdzie się miejsce na dotykowe ekrany z rozbudowanymi multimediami i interfejsem. W jej przestrzeń zostaną również wkomponowane ekrany pokazujące obraz z kamer zastępujących lusterka boczne.

Samochód jest wyposażony w kilkanaście sterowników odpowiadających za zbieranie danych z czujników, sterowanie pojazdem oraz bezpieczeństwo. Są one zaprojektowane jako autorskie płytki PCB oraz zaprogramowane przez członków naszego koła.

Wszystkie układy zostaną połączone poprzez magistralę CAN BUS – powszechnie wykorzystywaną w branży automotive.

Przygotowana baza wiadomości komunikacyjnych pozwoli na sprawną wymianę informacjami, niezbędnymi do poprawnego funkcjonowania pojazdu.

Zawieszenie “PERŁY” to wielowahaczowy układ amortyzacji

typu push-rod zainspirowane rozwiązaniami z Formuły 1.

Konstrukcja zawieszenia łączy ze sobą wiele

zaawansowanych metod wytwarzania, jak druk SLS,

spawanie stopowego aluminium czy wysoce wytężone

elementy z włókna węglowego.

Całość zawieszenia oparta

jest na subramie z płyt kompozytowych typu sandwich

dodatkowo usztywniających konstrukcję pojazdu.

Co WYRÓŻNIA PERŁĘ?

4 miejsca

na pokładzie

500 kg wagi

dzięki materiałom kompozytowym

do 400km

zasięgu na jednym ładowaniu

+25% zasięgu

dzięki energii słonecznej

Funkcjonalność

i ergonomiczny design

Własne projekty

części i podziespołów

140 km/h

prędkości maksymalnej

5 m²

paneli słonecznych